ホールガーメント工場でのひとこま

これまでKINOTTOのNOTEでも幾度となく登場している「ホールガーメント」というワード。

なんとなく耳馴染みも良くなってきたし、そのニットアイテムにも触れたことはあるのだけれど、

ホールガーメントって一体どんなもので、どんな風につくられているニット製品なのかな?なんて、

なんとなく興味が湧いてきた方もいるでしょうか?(いないでしょうか?)

今回は、KINOTTOの新しいニットシリーズをつくってくれている工場を訪問。

ものづくりの現場でのひとこまを、ちょっぴりお届けできたらと思っています。

さて、日本国内にいくつか点在しているニット製品の産地。

KINOTTOがお世話になっているのは、古くから繊維産業が盛んな新潟県見附(みつけ)地区にあるニット工場です。

いまや国内では貴重な存在となっている「リンキング」での製品づくりも可能なこの工場は、なんと創業が1832年!

(創業当初は、編み物ではなく織物を扱われていたのだとか)

長い歴史とともに培われた技術を活かし、現在もさまざまなニット製品を手掛けています。

ニット工場ならではの機械も並ぶなか、整えられた動線に沿って続く作業場、

それぞれ日々の仕事に真剣に向かい合う人々の合間を(ご挨拶をしながら)通り過ぎ、

早速ホールガーメントが稼働している専用の場所へ向かいます。

日本国内でも早い時期からホールガーメントに注目し、

その技術の発展とともに多くのホールガーメントニット製品を送り出してきた工場ということもあり、編み機の扱いはお手のもの。

ただ、年々新しく変化し続けている機械とともに働くということは、それを扱う技術者も常に進化していく必要があるということ。

これまでの経験を活かしつつ、柔軟に対応していく力も必要とされる現場です。

12G、14G、18G、(Gはゲージの意味で、編み目の細かさや使う糸によってそれぞれ使い分けています)、

ゲージごとにたくさんの機械が整然と並び、黙々と機械と対峙する編み立て技術者。

まるで3Dプリンターのように自動で立体的に編み立てできるイメージのある機械ですが、やはり操作しているのは人の手です。

トップスからボトムスまで多彩な製品を編みあげていく機械を定期的に見回り、

それぞれの調子に目を配り、糸や編み地を確認、調整していく姿は真剣そのもの。

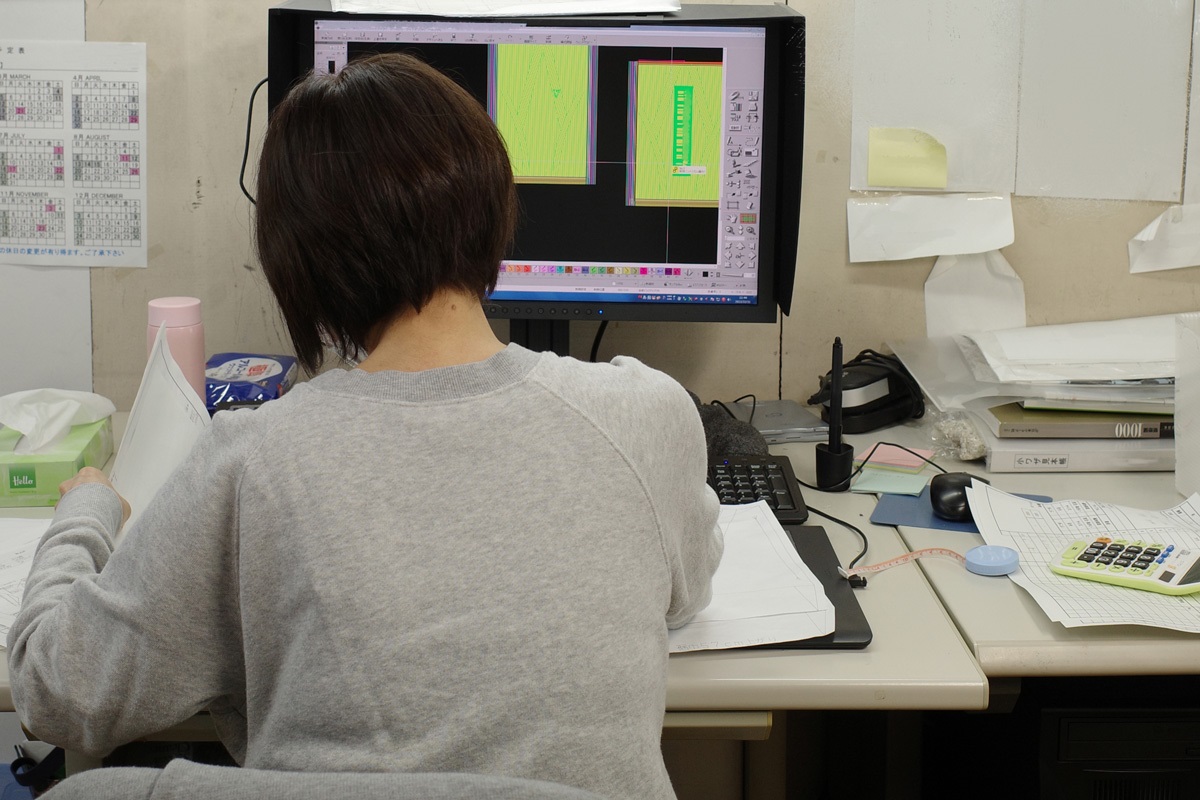

また、ホールガーメントニットにおいても(どんなニット製品でも)、

シルエットやデザインだけでなく、着心地などの快適性を大きく左右する編み地の設計や詳細な成形指示も、もちろん人のなせる技。

パソコンに向かって働く姿はハイテクなイメージもありますが、

編み地に関する資料や、これまでの現場で培ってきた「小ワザの見本帳」などを片隅に備えつつ、

電卓やメジャーなどを扱いながら働く姿は、思いのほかアナログな雰囲気の現場です。

ハイテクな機械とともに働いているとはいえ、

やはりものづくりの現場は、細やかで地に足のついた作業の積み重ねに支えられていることを再認識する場面でもあります。

メンテナンス中の機械を発見しました。

周りを囲うガラスや編み針なども外されて、なんともすっきりした姿。

糸を扱う工場は、必然の環境として作業場全体に糸のくずが舞っていることも多いのですが、

機械自体がガラスで覆われたホールガーメント工場は、その場全体が整然としているのが印象的です。

(その分、ガラスの中のメンテナンス時は糸屑などがたくさん出て大変なのかも・・・)

「糸を扱うものづくりの現場」のなかでも、特にニット製品の場合、

一本の糸を続けて編むことで製品をつくりあげるため、途中で糸が切れてしまうのは一大事。

織物などの生地を作る場合でももちろん糸切れには注意が必要ですが、ニット製品を編み立てる工程では想像するだけで緊張が走ります。

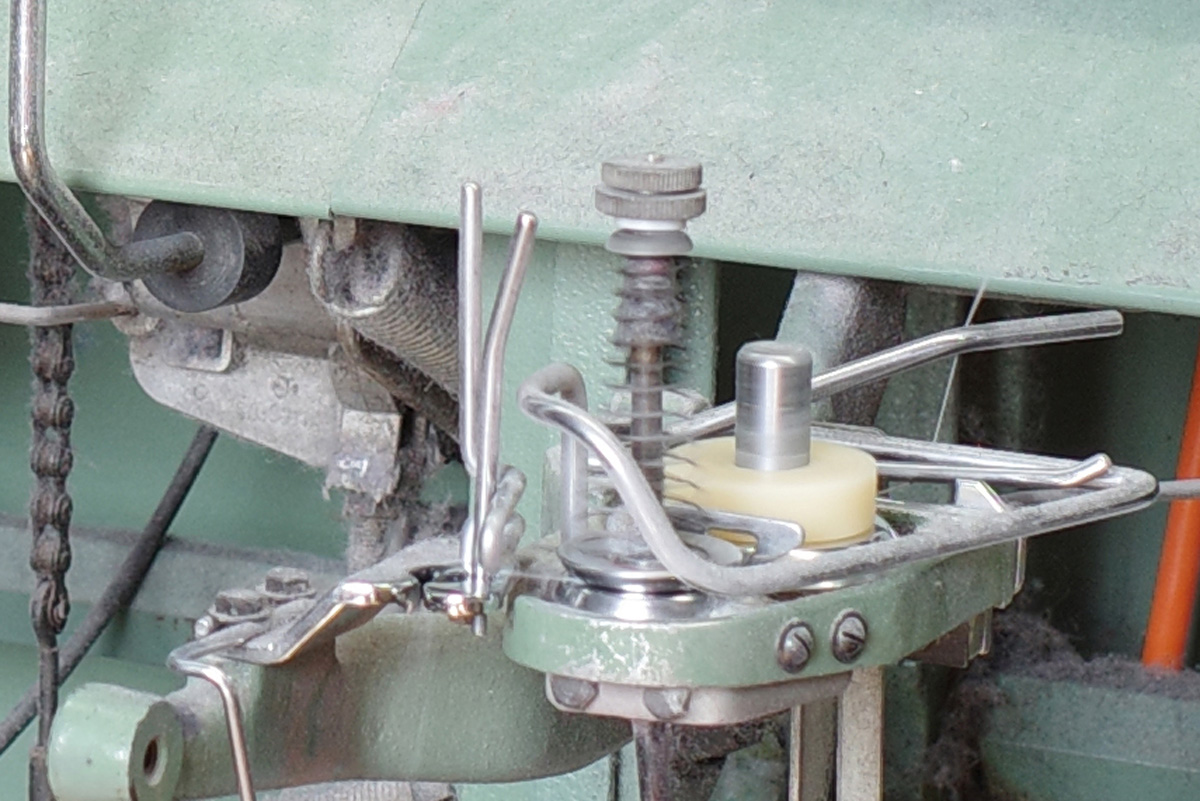

そんな糸切れへの対策として、この工場では天然繊維など切れやすい糸以外にもほぼ全ての糸に「ロウ引き」をおこなっています。

※上の画像の下の段に置かれた大巻きの糸から、上の段に置かれたコーンに巻き替える途中の白い物体がロウ(蝋燭のロウ)です。

糸の周りにロウを纏わせることで、糸と機械の滑りをよくするなど編立性をあげるための工程で、より良い製品をつくりあげるためには欠かせない流れのひとつ。

このロウ引きの工程を見て、密かに過去の記憶が蘇ってきたKINOTTO。

毛羽立って切れやすい糸をロウ引きし趣味の刺繍に使っていたのですが、その大きな手間にほとほと疲れ果て意気消沈・・・

けれども、ここでは全ての糸にその手間がかけられていると知って大感激!

やはり、地道な作業を怠らない姿勢こそが良いものづくりに必要な魂なのかもしれません。

この後の工程をごく簡単な流れで追ってみると、ホールガーメント工場で編みあげられた製品たちは、

余計な糸や補助の編み地を取り除く作業、洗濯乾燥する作業、プレスしてネームや品質表示をつける作業、

細かな検品を経た後、キレイにたたんで袋に収められ、私たちの元へ届けられます。

小さな編み目一つ一つに歪みがないか、正しい商品として出荷できるかどうか、

コロコロで糸屑を取りながら目を凝らして検品してくれている姿には、

自分たちのつくるニットへの愛情も感じられ、感謝の気持ちでいっぱいになってしまうわたしたちなのでした。

最後になってしまいましたが、ホールガーメントが稼働している様子にご興味のある方はコチラをどうぞ。

機械たちがウィーンウィーンと音を立てながら、それぞれのニットを編み立てていく姿は頼もしく、

ついつい夢中になってしまう光景です。